На удивление, эта самоделка относительно проста в изготовлении, и делается на тех же станках, для которого и предназначена.

Материалы.

— Ламинированная листовая фанера 12 мм толщиной

— Листовой акрил 10 мм толщиной

— Мебельные забивные гайки, болты М6, шайбы, барашковые гайки

— Саморезы по дереву, винты М6 с потайной головкой, двухкомпонентный эпоксидный клей

— Клей Titebond II, наждачная бумага.

Инструменты, использованные автором.

— Гейферный захват, струбцины, пружинные зажимы

— Шуруповерт, сверлильный станок

— Сверло-пила пазовое, сверла Форстнера

— Нейлер электрический, ленточная пила

— Циркулярная пила, каретка, толкатели

— Фрезерный станок

— Прямые фрезы по дереву

— Болгарка, отрезной диск

— Ленточный шлифовальный станок

— Орбитальная шлифовальная машинка

— Комбинированная линейка, карандаш, шило, отвертка, нож.

Процесс изготовления.

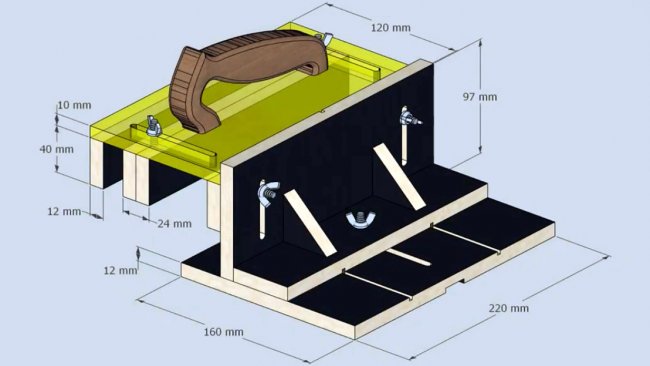

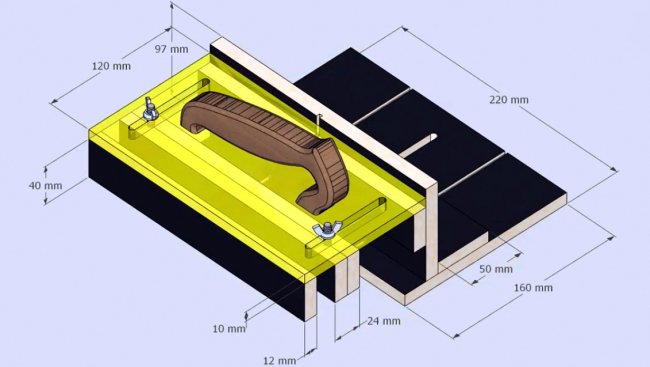

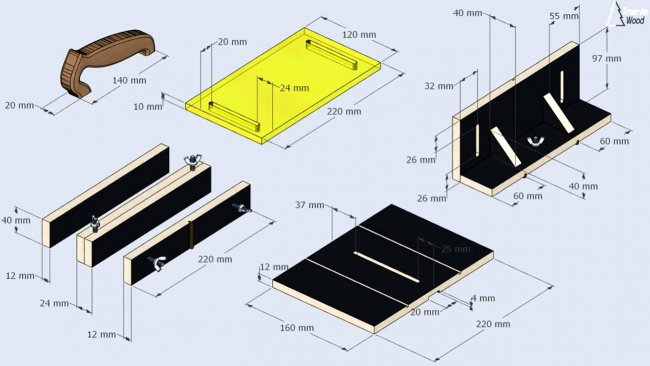

Мастер любезно предоставил подробные чертежи, на которых указал размеры всех деталей и узлов.

Вся конструкция будет состоять из трех основных элементов: каретки, основания, и стойки в виде уголка.

В тоже время на каретке будет еще одна подвижная деталь — центральный регулируемый прижим.

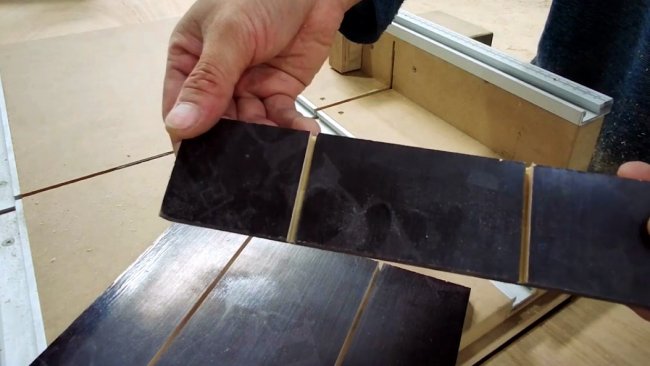

Согласно чертежам, из ламинированной фанеры толщиной 12 мм, мастер вырезает все детали. Кроме прямоугольных заготовок потребуются два равнобедренных прямоугольных треугольника.

Весьма желательно при изготовлении деталей использовать каретку, позволяющую соблюсти углы в 90 градусов.

На верхней поверхности основания и подошве стойки делаются по два паза глубиной и шириной 3 мм. Еще один такой же паз делается по центру передней вертикальной части стойки.

Теперь, посередине нижней поверхности основания, прорезается паз для головки прижимного винта. Его ширина составит 8 мм, а глубина — 5 мм.

Вырезав из листа акрила толщиной 10 мм прямоугольник размерами 220X120 мм, автор переходит на фрезерный станок. Установив прямую фрезу диаметром 8 мм, он делает паз, отступая от узкого края по 20 мм до его центра.

Во избежание сколов, сквозная прорезь фрезеруется с двух сторон заготовки.

Такой же паз делается с другого края крышки каретки, и в вертикальной части стойки (на стойке отступ составляет 32 мм).

Стараясь попасть идеально точно в середину основания, в нем также делается прорезь, однако ее ширина уже 6 мм.

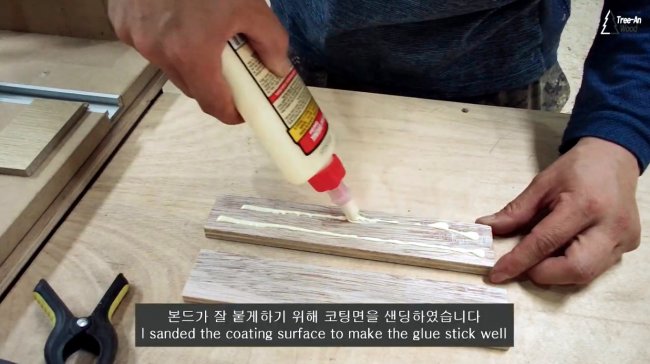

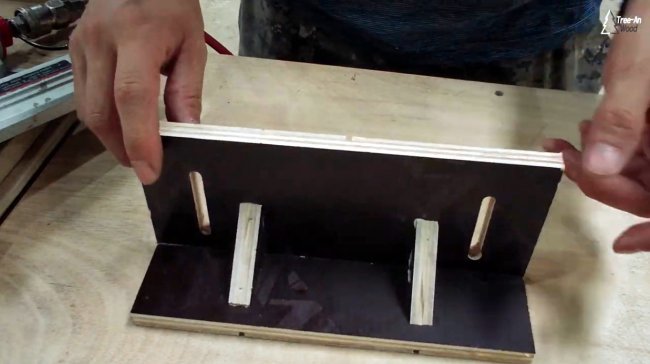

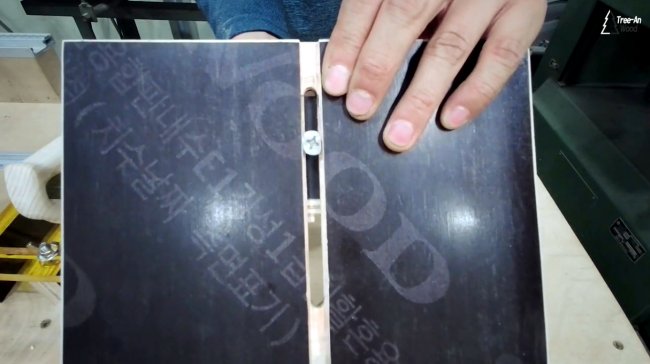

На двух заготовках для регулируемого прижима каретки, автор снял ламинат, и склеил их между собой, увеличив толщину детали до 24 мм.

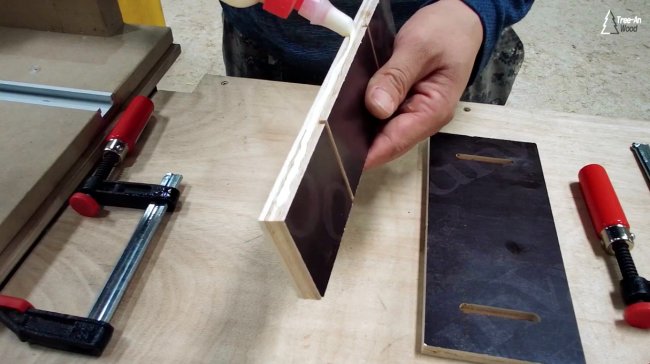

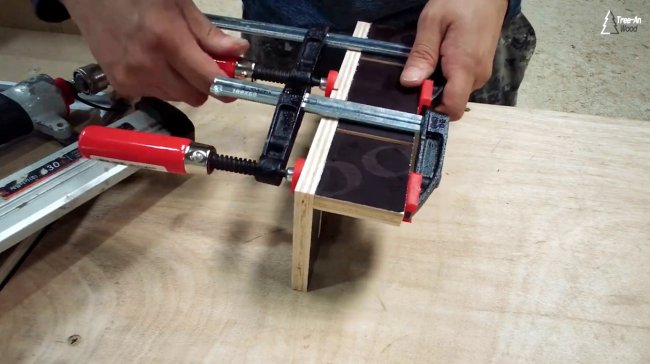

Между собой, под углом в 90 градусов, склеиваются две детали стойки. Дополнительно соединение усиливается гвоздиками с помощью нейлера.

На время высыхания клея, автор стягивает их струбцинами.

Через некоторое время приклеиваются и фиксируются гвоздями две треугольные подпорки.

Согласно чертежам, автор сверлит в деталях отверстия диаметром 8 мм. При этом он использовал вот такое пазовое сверло-пилу, хотя в нем не было особой необходимости. Простые сквозные отверстия.

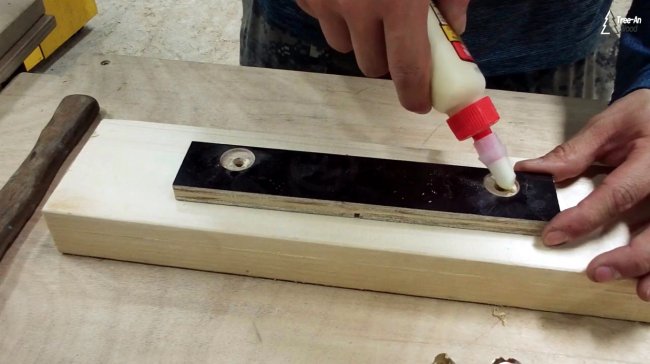

На верхней части подвижного прижима, и боковой стороне борта каретки, вокруг отверстий делаются посадочные места для забивных гаек с помощью сверла Форстнера.

На эти места наносится немного клея, и забиваются усовочные гайки М8.

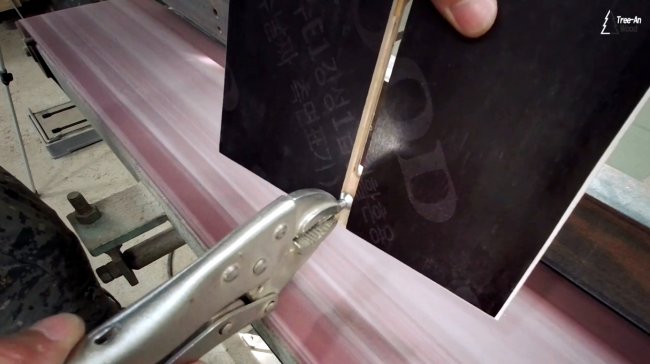

По всему краям акриловой крышки, с прижатыми к ней бортами, сверлятся пилотные отверстия для саморезов. Затем выполняется зенковка под потайные головки.

Чтобы стойка двигалась относительно основания строго под прямым углом, под ширину пазов подгоняется пластина из пластмассы методом шлифовки. Из нее нарезаются полоски.

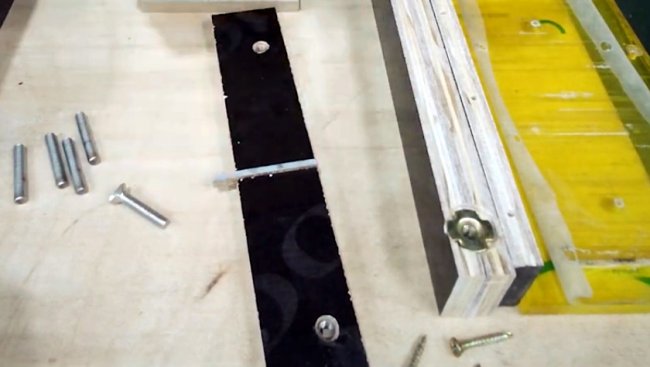

От болтов М8 отрезаются головки. Вместо них можно просто нарезать на кусочки стальную шпильку М8.

Фиксировать положение стойки на основании будет вот такой винт М6 с потайной головкой. Автор специально стачивает края головки с двух сторон на ленточном станке, удерживая винт гейферным захватом.

Такая форма необходима для того, чтобы винт не вращался в пазу.

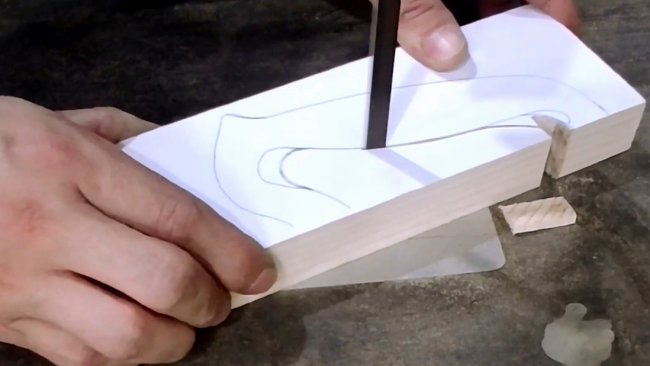

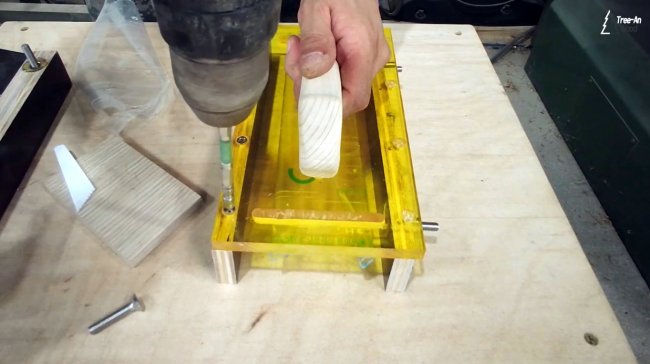

Разметив контуры на деревянной дощечке, автор вырезает заготовку для ручки на ленточной пиле.

Закругление граней выполняется орбитальной машинкой, и на сверлильном станке с барабанной шлифовальной насадкой.

В крышке сверлятся и зенкуются два отверстия для крепления ручки.

Ручка прижимается к крышке, на ней ставятся отметки шилом, и сверлятся пилотные отверстия для саморезов.

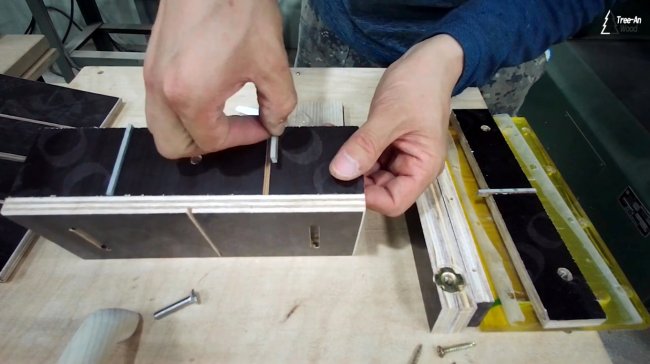

Затем в паз на боковой стороне каретки вклеивается направляющая шпонка на двухкомпонентный эпоксидный клей.

Такие же две шпонки устанавливаются в основании стойки.

Обрезки винтов вкручиваются в гайки, и садятся на эпоксидный клей.

Рукоятка также приклеивается и прикручивается винтами к каретке.

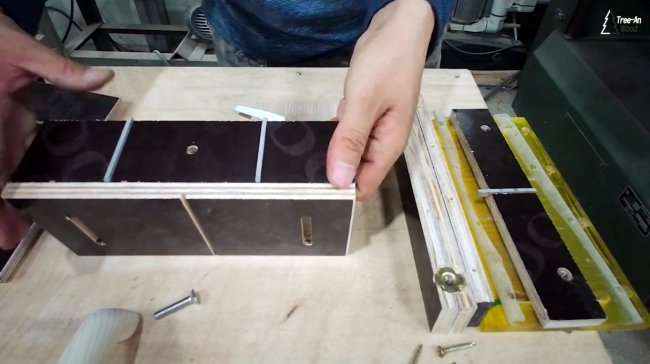

После полимеризации клея, излишки шпонок срезаются.

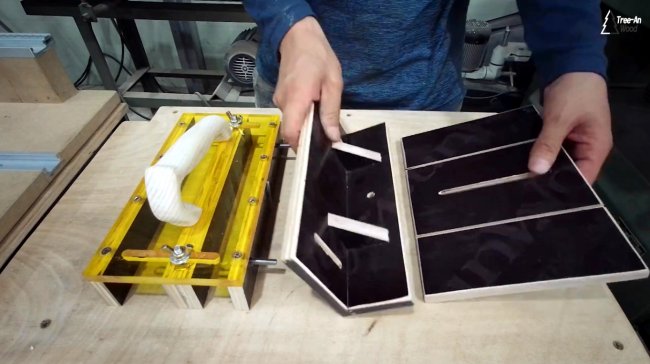

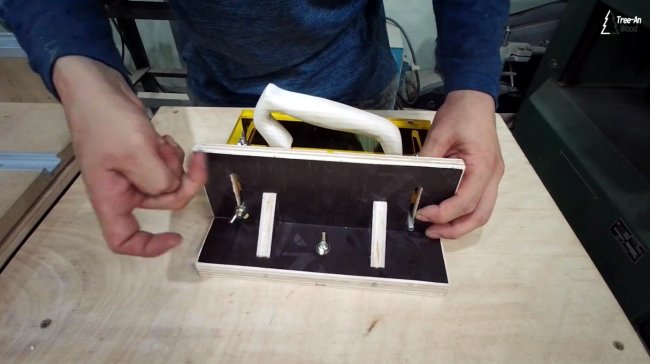

Затем крышка каретки прикручивается к двум бортикам. Они же будут играть роль прижимов.

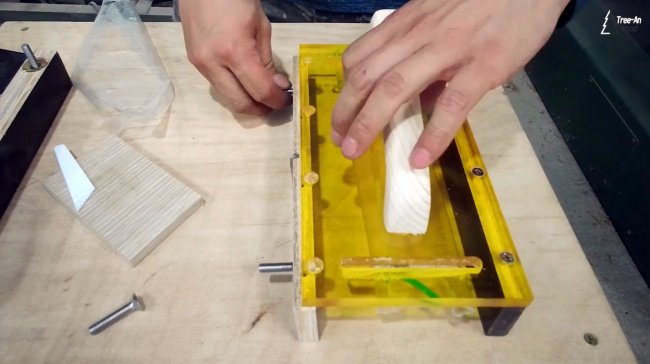

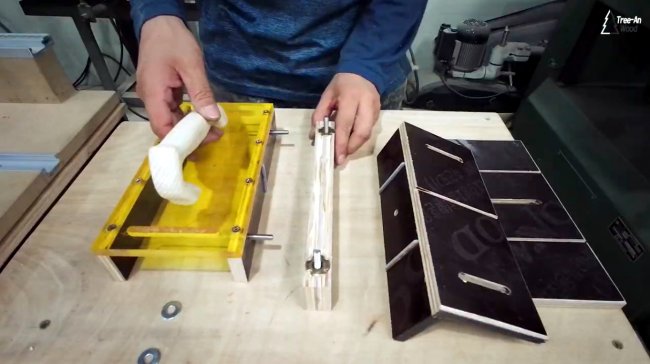

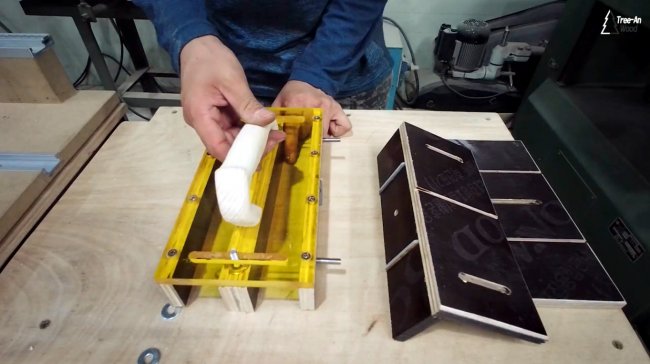

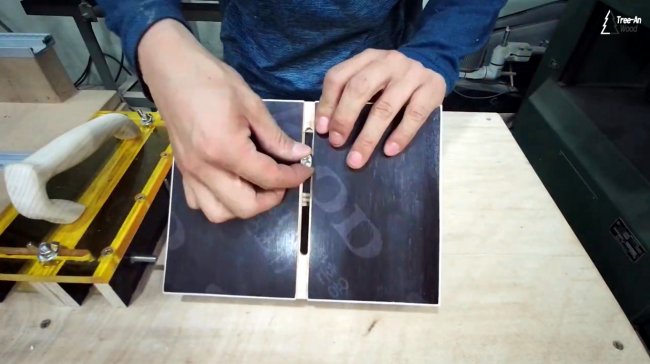

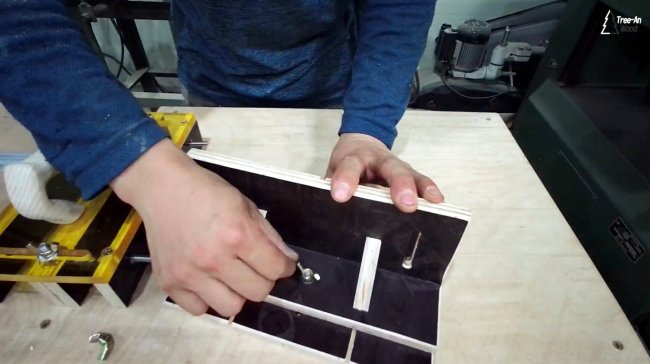

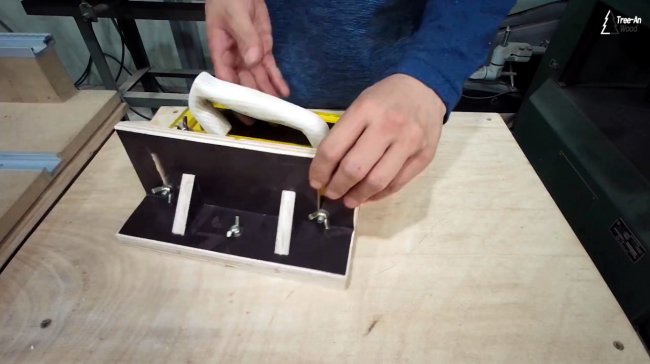

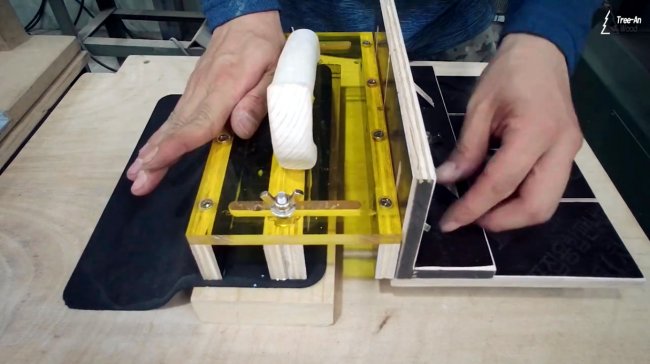

В центральной части каретки устанавливается регулируемый прижим, на винты надеваются шайбы и навинчиваются барашковые гайки.

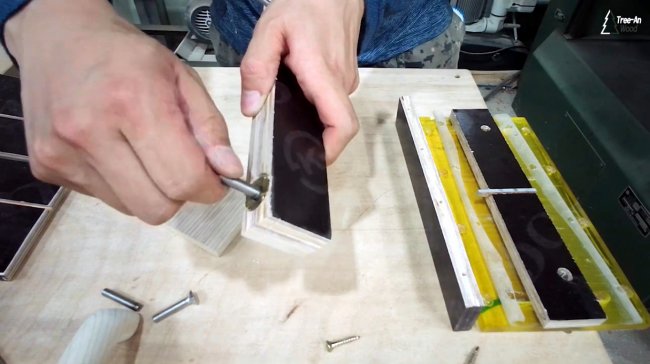

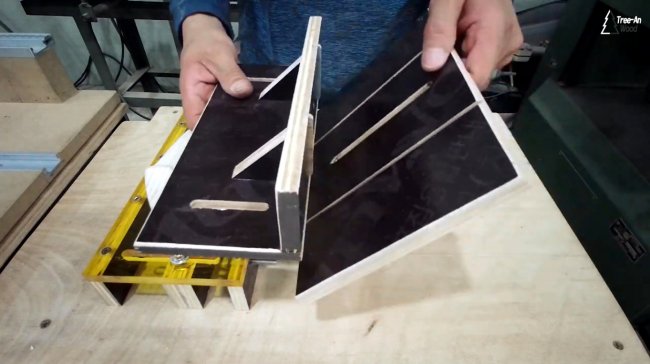

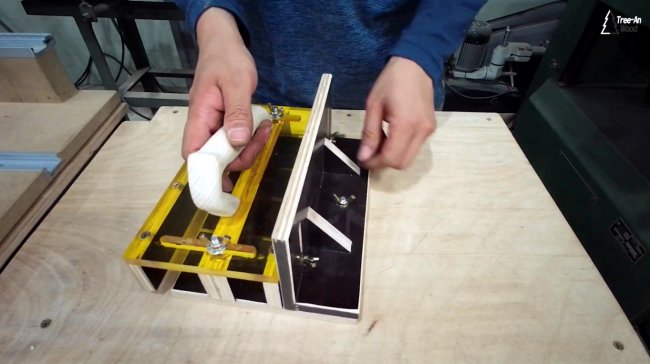

Теперь стойка-уголок соединяется с основанием. Она имеет возможность легко двигаться вдоль пазов.

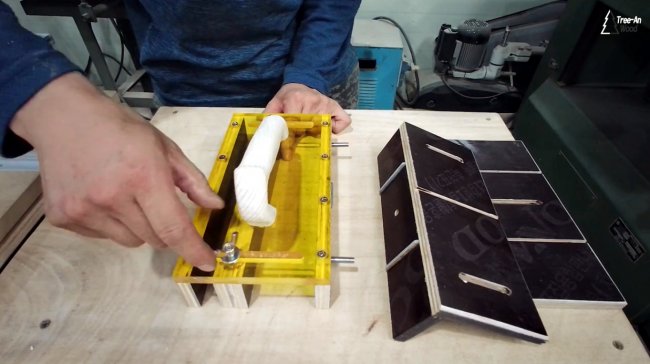

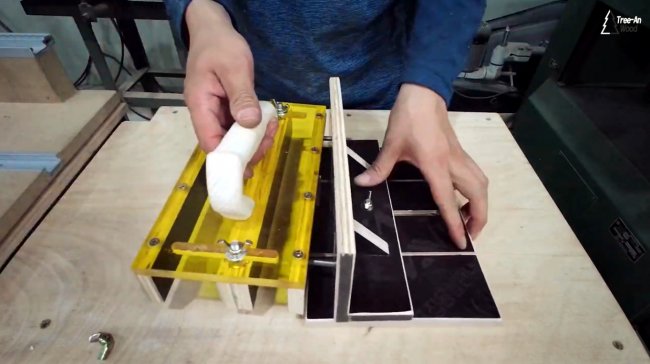

Затем вставляется прижимной винт, соединяющий стойку с основанием. Он также фиксируется барашковой гайкой.

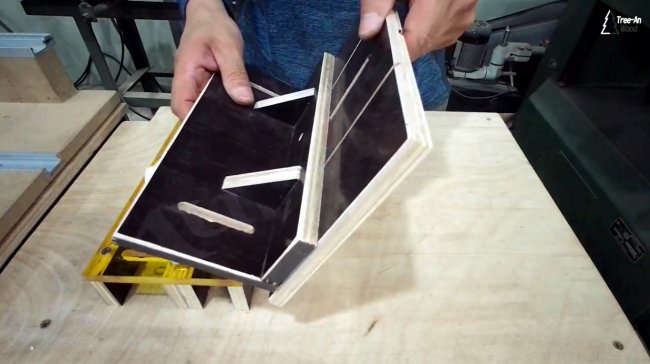

Ну и последней соединяется каретка со стойкой.

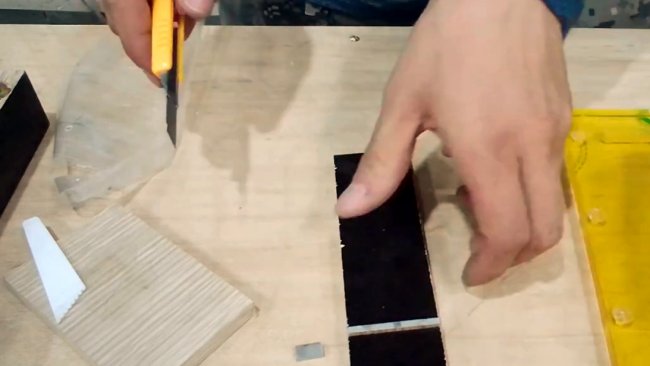

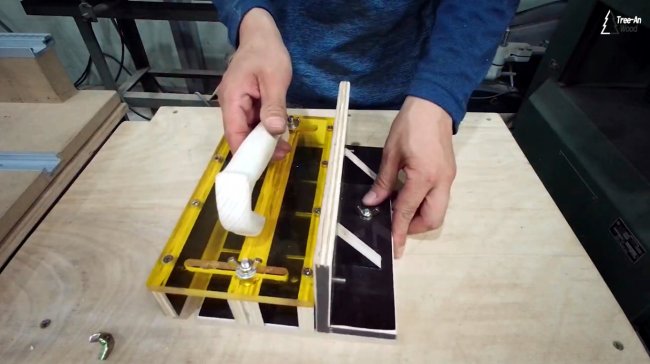

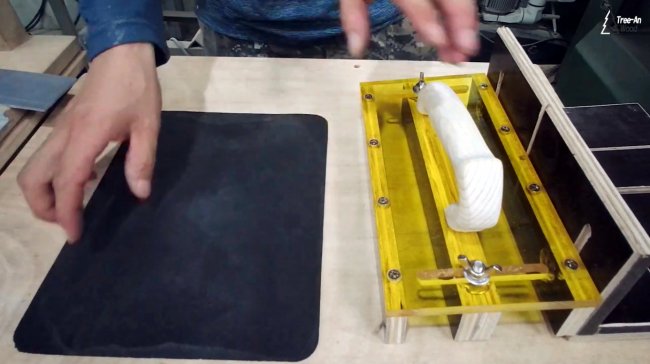

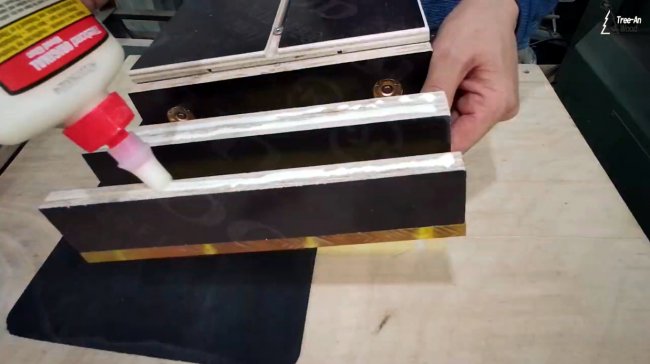

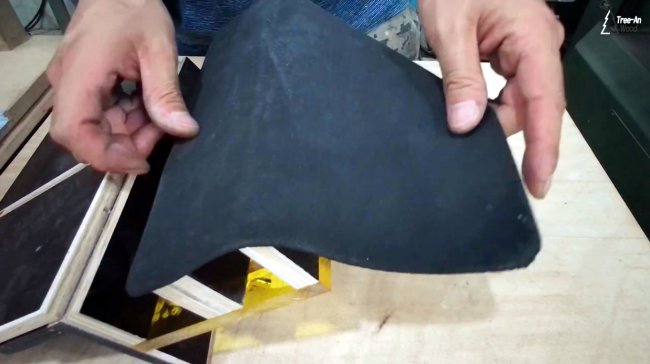

Чтобы обеспечить хорошее сцепление прижимов с заготовками, на их нижнюю часть автор наклеивает тонкую вспененную резинку. Также отлично подходит наждачная бумага 120-180 гритности.

После высыхания клея, излишки резинки срезаются.

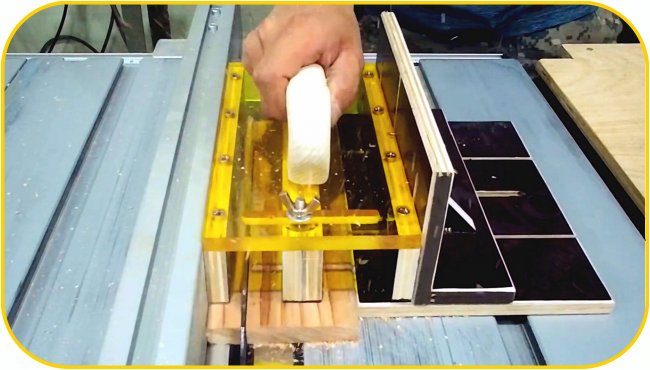

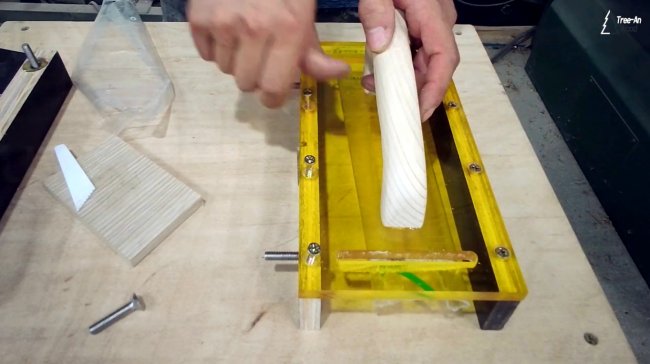

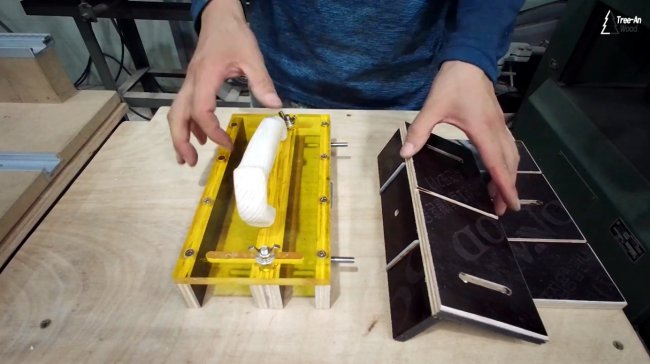

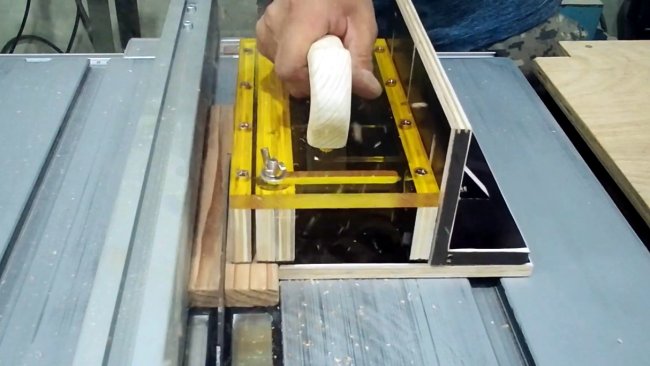

Наконец, приспособление готово. Им можно прижать край дощечки в двух направлениях.

А также прижимать сразу обе части разрезаемой детали.

Более подробно про возможности такого толкателя показано в следующем видео. А также ссылочка на этот толкатель.

Благодарю мастера за простое, но полезное приспособление для столярной мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Источник: https://usamodelkina.ru/

Average Rating