Здравствуйте, уважаемые читатели и самоделкины!

Наверняка многие из Вас мечтают иметь в своем доме или квартире небольшой спортивный уголок.

Поэтому сегодня я расскажу, как сделать турник своими руками, а именно:

комбинированный тренажер, который займет совсем немного места, и подвешивается на стене.

Этот проект потребует опыта работы с болгаркой и сварочным аппаратом, однако не очень сложен в изготовлении.

Материалы, необходимые для самоделки.

— Грипсы для турника

— Листовая кожа, поролон

— Стальная профильная труба 40×40 мм, полоса

— Круглая стальная труба диаметром 20 мм

— Ламинированная ДСП, анкерные болты

— Пластиковые заглушки для профильных труб

— Аэрозольная грунтовка по металлу, эмаль, обезжириватель, машинное масло.

Инструменты, использованные автором.

— Мебельный степлер

— Болгарка, отрезной и — абразивный «коралловый» зачистной диски

— Шуруповерт, сверлильный станок, ручная дисковая пила

— Ступенчатое сверло Drillpro HRC89 TiAlN, кобальтовые сверла по металлу, коронки по металлу

— Автоматический керн, тиски, F-струбцины

— Угловая струбцина

— Магнитные уголки для сварки, сварочный полуавтомат, маска хамелеон

— Горизонтальная ленточная пила

— Транспортир, угольник Свенсона, металлическая линейка

— Ножницы, нож, маркер, масленка.

Процесс изготовления.

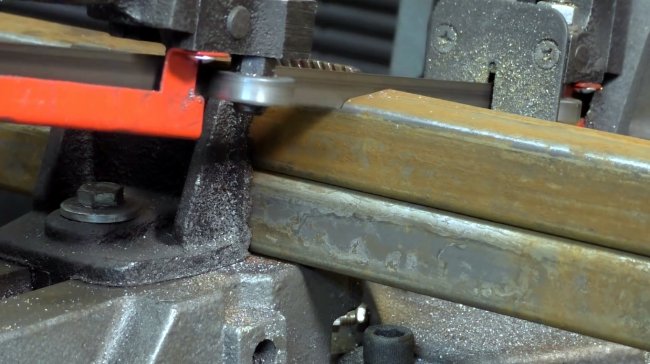

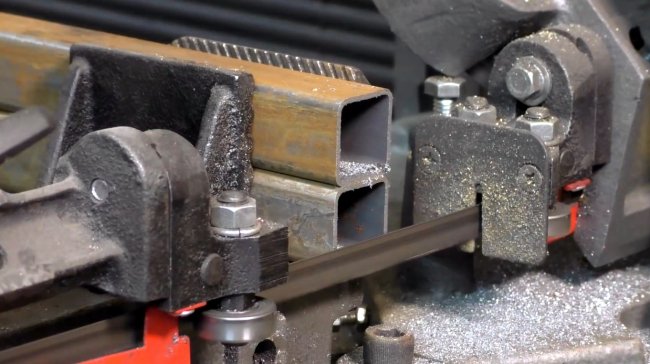

Итак, основным материалом для каркаса этого тренажера послужит стальная профильная труба сечением 40×40 мм. Первым делом из нее нарезаются по две заготовки длинами 300 мм, 500 мм и 650 мм. При этом мастер использует горизонтальную ленточную пилу, однако вполне можно обойтись и обычной болгаркой.

Полученные заготовки на этом этапе удобнее всего зачистить от ржавчины, для этого отлично подходит абразивный «коралловый» диск.

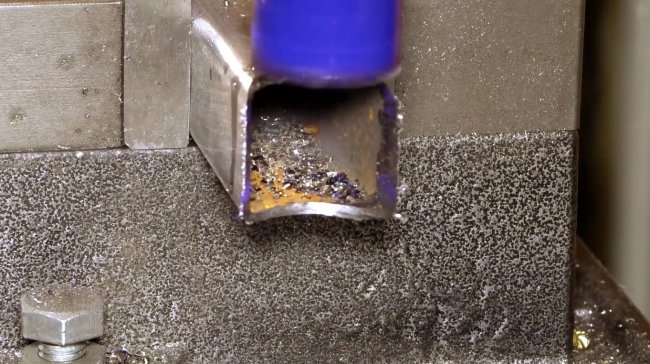

Далее заготовки длиной 500 мм фиксируются в тисках сверлильного станка, и на одном из торцов делается выемка для перекладины. Эта операция выполняется с помощью коронки по металлу. Такие выемки обеспечат более плотное и надежное сварное соединение с круглой трубой.

Перед выполнением сверления, при помощи масленки наносится машинное масло на заготовку.

В других заготовках автор сделал 8-мм сверлом по металлу отверстия для крепления подлокотников, и так называемых электрозаклепок (когда детали свариваются между собой через отверстие).

Используя угловую струбцину, мастер фиксирует пары заготовок под углом 90 градусов, и сваривает их между собой. Такой инструмент можно сделать самостоятельно, про что было подробно рассказано в недавней статье.

Для турника потребуется также изготовить мягкие накладки на поручни, и упор для спины.

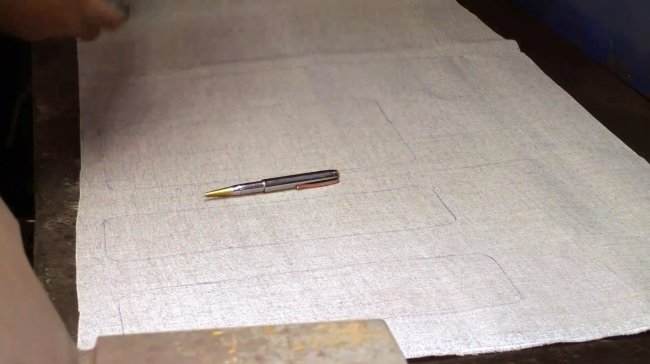

Основанием таких подушечек послужит дверца старого шкафа, сделанная из листовой ДСП. На ней мастер размечает контуры будущих прямоугольных оснований.

Размеры оснований подлокотников 300×100 мм, а упора — 300×200 мм.

Автор вырезает их при помощи ручной дисковой пилы, хотя вполне можно обойтись ножовкой или электрическим лобзиком. Все равно места срезов видны не будут.

Для дальнейшей обработки Михаил соединил между собой детали подлокотников двухсторонним скотчем, и закругляет их углы на ленточном шлифовальном станке. То же самое можно сделать при помощи рашпиля и наждачной бумаги.

Расстелив на верстаке листовой кожзам лицевой стороной вниз, он очерчивает на нем контуры оснований. От размеченной линии нужно сделать припуск в 10 мм.

Боковые стороны подушечек будут закрыты полосами из того же искусственного материала. Ширина полос составляет 70 мм. Все выкройки сшиваются между собой на швейной машинке, при этом стык шва должен остаться со внутренней стороны.

Между основанием и чехлом нужно сделать мягкие подкладки. Для этого подходит листовой поролон толщиной более 50 мм. Для тех, кто любит подушечки пожестче, лучше выбрать толстый войлочный лист.

У автора нашелся поролон только 30-мм толщины, поэтому он вырезал и сложил подушки из двух слоев.

Уложив поролоновые подушки в чехол, и вставив основание, обивка фиксируется с нижней стороны основания по периметру при помощи мебельного степлера.

Нижнюю часть изделий автор также решил закрыть обрезком кожзама. При этом шаг между скобами нужно сделать минимальным.

При сминании подушки достаточно быстро восстанавливают форму, однако могут издавать шипящие звуки выходящего воздуха. Для устранения этого недостатка, можно просверлить несколько 5-мм отверстий через нижнюю часть основания.

Для усиления конструкции рамы нужно добавить пару раскосов. Для этого мастер планировал использовать детали длиной 300 мм, и срезать торцы под углом 45 градусов. Однако из-за установки подушечек точка приваривания раскоса сместилась. Также изменился нужные углы среза, поэтому он нанес разметку по факту.

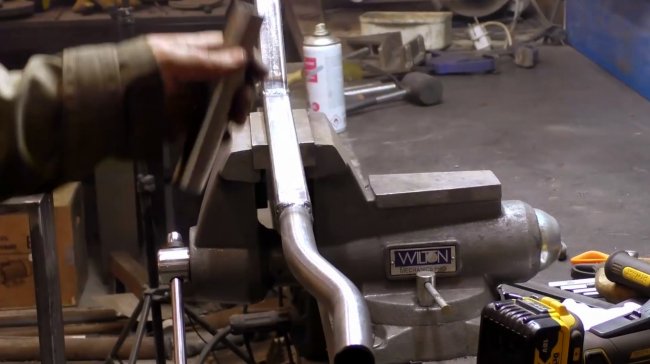

Отрезать эти излишки можно болгаркой, зафиксировав деталь в тисках.

Теперь к уголкам рамы можно приваривать раскосы. В итоге получаются два А-образных элемента конструкции.

Для поручней нужно вырезать из 20-мм круглой трубы следующие заготовки: 130 мм X4, 400, 470 мм X2. Перекладина турника будет иметь длину 1100 мм.

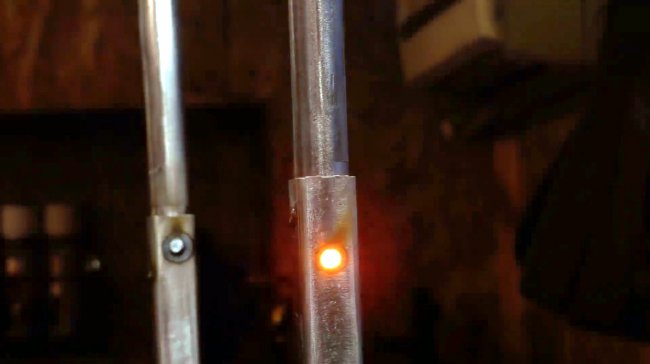

Далее нужно сформировать изгибы на турнике. Чтобы облегчить эту задачу, мастер разогревает место сгиба газовой горелкой.

Каждую сторону турника нужно согнуть под углом 165 градусов. Контролировать нужный угол можно с помощью транспортира, или цифрового угольника.

Такую же форму изгибов Михаил придает и брусьям. Ширина хвата обычно равна ширине плеч.

На торцах ручек для узкого хвата также делаются полукруглые выемки.

Брусья вставляются в профильные трубы, фиксируются электрозаклепками, и стык обваривается по кругу.

Затем приваривается перекладина, и остальные рукоятки.

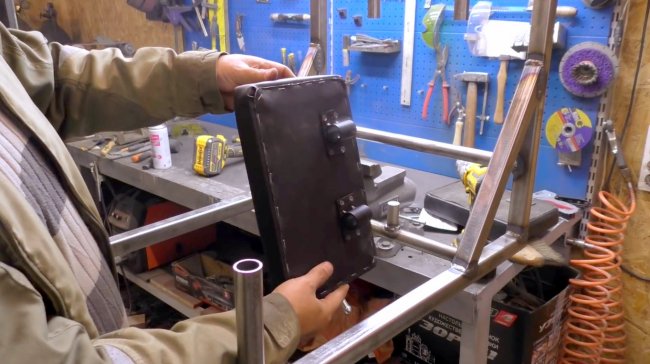

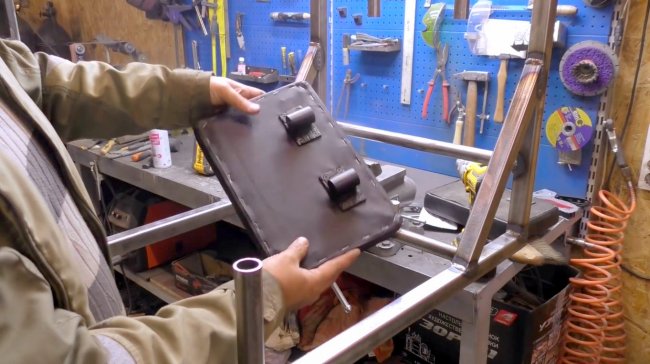

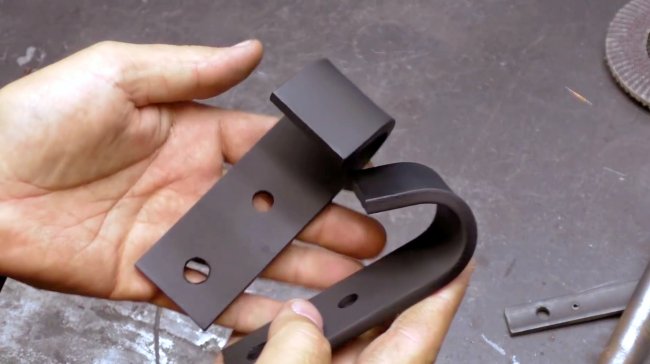

Для закрепления мягкого упора на раме мастер сделал вот такие петли из трубы и стальной полосы.

Сам упор будет устанавливаться на два штыря, приваренных к раме.

Остается обезжирить поверхности рамы, нанести слой грунтовки по металлу, и окрасить аэрозольной краской в любой подходящий цвет.

После высыхания краски, можно собирать турник. А точнее, забивать на свои места пластиковые заглушки.

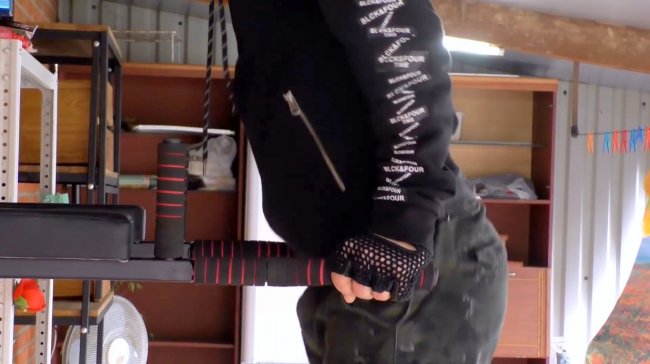

На рукоятки надеваются мягкие грипсы.

Подвешиваться на стене вся конструкция будет на вот таких двух крючках, которые автор также согнул «горячим» методом.

Крючки закрепляются на несущей стене парой анкерных болтов, и все готово.

На турнике можно использовать сразу несколько видов хвата.

Сняв и повернув на 90 градусов конструкцию, можно качать пресс, и заниматься на брусьях.

Благодарю Михаила за мастер-класс по изготовлению отличного многофункционального турника, который легко уместится даже в небольшой квартире.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Источник: https://usamodelkina.ru/

Average Rating